PVC 血袋是怎么热合生产的

PVC(聚氯乙烯)血袋的热合生产是一个结合材料特性、工艺控制和精密设备操作的过程,旨在确保血袋的密封性、无菌性和生物相容性。以下是其核心生产步骤及关键要点:

1. 原材料准备

- PVC薄膜选择:

使用医用级PVC材料,需符合药典标准(如USP Class VI或ISO 10993生物相容性测试),确保无毒、耐化学腐蚀且透明度高。 - 添加剂控制:

添加增塑剂(如DEHP替代品)、稳定剂和润滑剂时,需严格控制比例,避免影响热合性能或析出有害物质。 - 预处理:

薄膜需经过清洁、干燥和静电消除处理,防止杂质或灰尘影响热合质量。

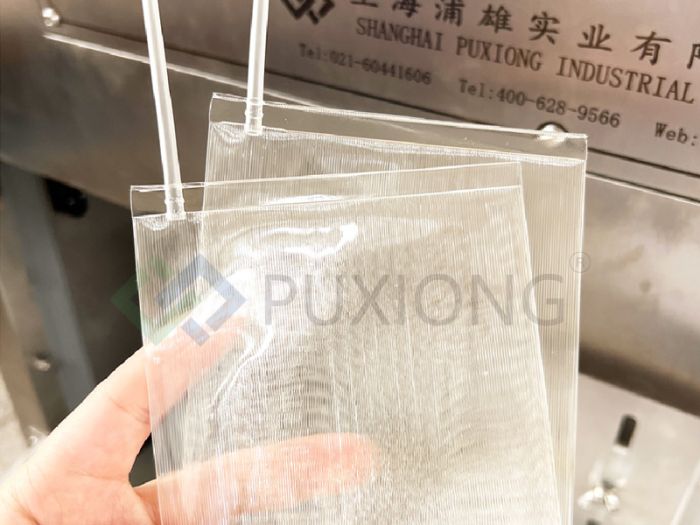

2. 裁切与成型

- 自动化裁切:

使用高精度激光或模切设备将PVC薄膜裁切成预设尺寸的血袋形状(如矩形或异形),边缘需光滑无毛刺。 - 预折叠与定位:

部分血袋需预先折叠形成储血腔或分隔层,通过机械臂或模具固定位置,确保后续热合对齐。

3. 热合工艺核心步骤

(1)高频感应热合(RF Welding)

- 原理:

利用高频电磁场(通常27.12MHz)使PVC分子中的极性基团(如氯原子)振动产生热量,实现分子间熔融结合。 - 优势:

- 加热速度快,热影响区小,避免材料变形。

- 适用于多层复合材料(如PVC+PE隔膜)的热合。

- 密封强度高,耐压性好(可达0.3MPa以上)。

- 设备参数:

- 功率:根据材料厚度调整(通常500W-3kW)。

- 时间:0.5-3秒/次。

- 压力:0.2-0.5MPa,确保接触紧密。

(2)热风或红外热合

- 适用场景:

简单直线密封或局部修补,成本较低但效率低于高频热合。 - 控制要点:

- 温度:180-220℃(需根据PVC配方调整)。

- 速度:5-20m/min,需与温度匹配以避免烧焦或虚焊。

4. 关键质量控制点

- 密封强度测试:

使用拉力试验机检测热合部位,剥离强度需≥15N/15mm(按ISO 527标准)。 - 泄漏检测:

- 负压法:将血袋浸入水中,抽真空至-80kPa,观察是否有气泡产生。

- 无菌验证:

热合后需通过环氧乙烷(EO)或辐照灭菌,并检测内毒素(≤0.5EU/mL)和微生物负荷。

5. 自动化与智能化升级

- 视觉检测系统:

集成CCD相机实时监测热合宽度、均匀性和缺陷(如烧穿、毛边)。 - 数据追溯:

通过RFID或二维码记录生产批次、参数及检测结果,实现全流程可追溯。 - 机器人辅助:

使用六轴机器人完成血袋搬运、定位和热合头更换,提升生产灵活性和一致性。

6. 环保与安全考量

- 废气处理:

高频热合可能产生微量氯化氢(HCl),需配备活性炭吸附或碱液喷淋装置。 - 材料回收:

开发可降解PVC或闭环回收系统,减少医疗废弃物对环境的影响。

典型生产流程示例

- 上料:PVC卷材通过张力控制系统展开。

- 印刷:激光打印血袋规格、批号和灭菌标识。

- 裁切:激光切割出血袋主体和接口。

- 组装:机械臂安装输液管、针座和保护帽。

- 高频热合:密封血袋边缘和接口。

- 检测:自动泄漏测试和外观检查。

- 包装:无菌封装后入库待灭菌。

通过精确控制热合参数(温度、时间、压力)和引入智能化检测,PVC血袋的热合生产可实现高效、稳定且符合医疗标准的质量要求。

.jpg)